Pustak ceramiczny Porotherm czy Max 220?

19 sierpnia 2023

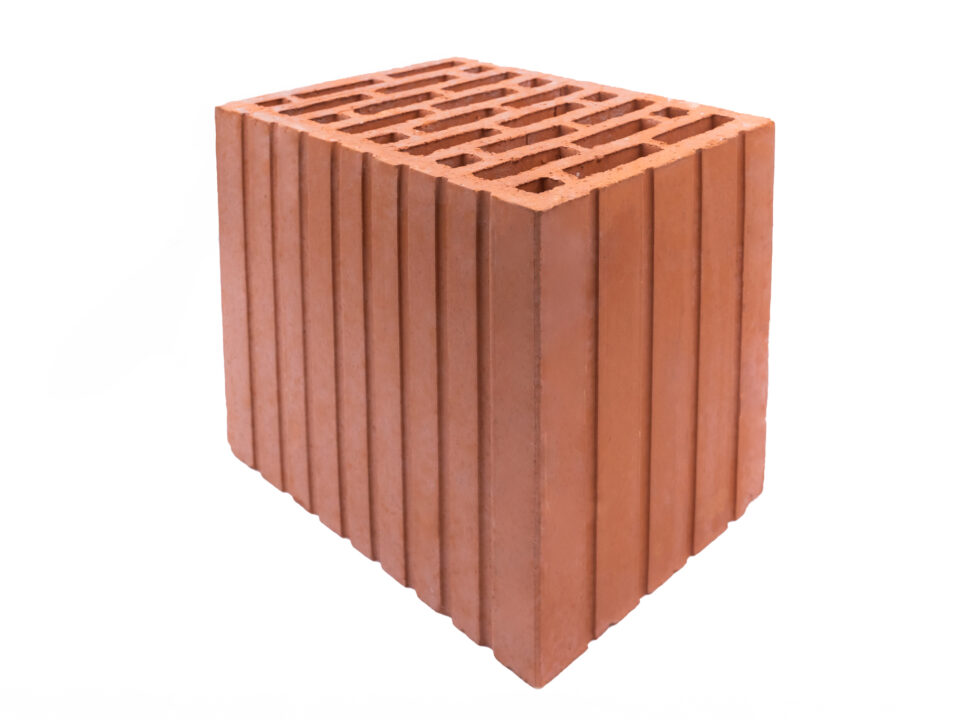

Cegła modna niezawodna

19 sierpnia 2023Podstawowymi wyrobami tego przemysłu są zarówno cegły jak i dachówki. Wyroby te mają z reguły czerep o barwie czerwonej i stąd pochodzi jeszcze jedna nazwa tej gałęzi przemysłu „przemysł ceramiki czerwonej”.

Przemysł ceramiki budowlanej produkuje obok zwykłej cegły pełnej – kratówkę, sitówkę, trocinówkę, różne rodzaje dziurawki, cegłę klinową, sklepieniową, kanalizacyjną, gotycką, kominową, półklinkier, klinkier budowlany i drogowy, jak również dziesiątki rodzajów pustaków, różnego rodzaju dachówki, gąsiory, sączki, pokrywy kablowe i wiele innych.

Wielka różnorodność wyrobów, ich właściwości, kształtów, wymiarów itp. sprawia producentom i użytkownikom duże trudności. Aby tego uniknąć, prawie wszystkie wyroby ceglarskie zostały znormalizowane. Wymagania stawiane wyrobom ceglarskim i ogniotrwałym są niejednokrotnie bardzo wysokie. Toteż technolog musi dobierać surowce o jakości odpowiednio wysokiej, lecz technologicznie uzasadnionej.

- składu granulometrycznego,

- składu chemicznego,

- składu mineralogicznego.

- piasek – ziarna o średnicy 2 – 0,05mm,

- pył – ziarna o średnicy 0,05 – 0,002 mm,

- właściwą substancję ilastą (substancję gliniastą) ziarna o średnicy poniżej 0,002 mm .

Skład mineralogiczny glin jest w znacznym stopniu zależny od składu granulometrycznego . Piasek stanowi głównie kwarc (SiO2) z niewielkimi ilościami skalenia. Pył składa się głównie z kwarcu, skalenia i miki. Substancja ilasta jest bardziej złożona. W skład jej wchodzą różne minerały ilaste, jak: kaolinit, haloizyt, montmorylonit, pirofilit, illit, alofany i inne.

Ilość substancji ilastej oraz przewaga któregoś z minerałów skałotwórczych w jej składzie decydują o właściwościach fizycznych gliny.

Klasyfikacja glin

W oparciu o właściwości glin, a przede wszystkim o ich skład granulometryczny, został opracowany podział, który rozróżnia: gliny bardzo plastyczne (ciężkie), iły, iły chude, iły pylaste, gliny pylaste, gliny piaszczyste itd.

Surowce ilaste ceramiki budowlanej dzielą się na dwie grupy:

- ilaste surowce ceglarskie, z których można otrzymać wyroby o barwnym, porowatym, nie spieczonym czerepie,

- ilaste surowce przemysłu klinkierowego, z których można otrzymać wyroby nieporowate o barwnym, spieczonym czerepie.

- surowce do wyrobów grubościennych (cegły),

- surowce do wyrobów cienkościennych (pustaki),

- surowce do wyrobów nienasiąkliwych (dachówka),

- surowce do wyrobów przesiąkliwych ( sączki).

Około 75% obszaru Polski pokryte jest glinami. Niestety z powodu zanieczyszczeń tylko niewielka ich ilość nadaje się do produkcji wyrobów ceramicznych.

Gliny ceglarskie nie powinny zawierać marglu. Z wapienia zawartego w marglu w czasie wypalania wyrobu powstaje CaO (wapno palone), który później pochłaniając wilgoć przechodzi w Ca(OH)2 (wapno gaszone).

Reakcji tej towarzyszy zwiększenie objętości, co prowadzi do pęknięć, odprysków, a nawet do zupełnego rozsypania się wyrobu. Margle o małej zawartości wapienia są wprawdzie mniej szkodliwe, jednak zawsze niekorzystne.

Decydującym czynnikiem jest nie tyle ilość, co forma występowania wapienia w marglu. W niektórych glinach wapień występuje w znacznych ilościach, nawet do 15% ale z powodu dużego rozdrobnienia nie jest szkodliwy. Gdy występujący w takiej postaci wapień wypali się, to z biegiem czasu następuje karbonizacja CaO w CaCO3 co nie obniża wytrzymałości wyrobu.

Ogólnie przyjęto że w ceglarskich wyrobach grubościennych grudki marglu lub wapienia o średnicy od 2mm nie są jeszcze szkodliwe. W wyrobach cienkościennych i dachówce dopuszczalne są ziarna o średnicy poniżej 1mm.

Unieszkodliwienie marglu polega na:

- rozdrobnieniu ziarn marglu do wielkości nieszkodliwej, za pomocą walców lub gniotowników.

- podsuszeniu gliny, zmieleniu i przesianiu przez sita o średnicy otworów 1mm

- pławieniu gliny. Sposób ten daje dobre wyniki. Usuwa się przy tym również inne grube zanieczyszczenia. Sposób ten jest jednak zbyt kosztowny i na ogół w cegielnictwie nie jest stosowany.

- wprowadzeniu do masy 0,5 – 1,5% soli kuchennej. Sprzyja to w czasie wypalania tworzeniu się nierozpuszczalnych w wodzie krzemianów wapnia.

Gliny do wyrobu cegieł należą do glin niskotopliwych. Powinny mieć średnią plastyczność, małą wrażliwość na suszenie, skurczliwość suszenia 6-8% i dobrze nadawać się do formowania. Nie powinny zawierać większych ilości soli rozpuszczalnych ani gruboziarnistych zanieczyszczeń, zwłaszcza marglu i wapienia. Temperatura wypalania powinna mieścić się w granicach 900-1100°C przy czym wypalony wyrób powinien mieć nasiąkliwość w granicach 6-20%.

Niedopuszczalna jest zawartość soli rozpuszczalnych, zwłaszcza siarczanów, oraz zanieczyszczeń o ziarnach większych od 1mm (kwarc, margiel, gips, piryt). Zawartość CaO (pyłu) rozproszonego równomiernie w całej masie nie może przekroczyć 6%.

Ze względu na ciągłość pracy rozróżnia się cegielnie o produkcji całorocznej i sezonowej. Cegielnie sezonowe w sezonie zimowym produkcji nie prowadzą. Kopalnie odkrywkowe w okresie silnych deszczów lub mrozów mają obniżone wydobycie lub przerywają pracę. Na ten okres ociepla się kopalnie lub przygotowuje się zapas gliny w krytych magazynach.

Naturalna przeróbka surowców plastycznych

Glina w naturze nigdy nie występuje w takim stanie, by wydobyta z kopalni nadawała się od razu do formowania. Dlatego zachodzi konieczność odpowiedniego jej przygotowania i przerobienia na masę ceramiczną nadającą się do formowania wyrobów.

Aby uzyskać masę o pożądanych właściwościach technologicznych, należy glinę rozdrobnić, wymieszać z dodatkami, nawilżyć i doprowadzić do możliwie maksymalnej jednorodności. Najprostsze i dające najlepsze wyniki są naturalne procesy zimowania, wietrzenia i dołowania.

Zimowanie jest to proces polegający na długotrwałym poddaniu nawilżonej gliny kolejnemu zamrażaniu i odmrażaniu. Woda przechodząc w lód zwiększa swą objętość o 1/10 wskutek czego wypełnione wodą włoskowate szczeliny i kanaliki rozszerzają się, naruszając zwięzłość gliny, która następnie po odmarznięciu rozsypuję się.

W celu przeprowadzenia procesu zimowania, wydobytą w kopalni glinę usypuje się na wolnej przestrzeni w hałdę w wysokości 1-1,5m dla glin chudych i 0,7-1m dla glin tłustych. W hałdzie robi się pionowe otwory do nawilżania i zlewa się ją wodą, co jest szczególnie ważne w czasie suchej zimy.

Poddanie hałdy działaniom atmosferycznym w lecie, a wiec okresowemu nawilżaniu i wysychaniu, sprzyja spulchnianiu i zniszczeniu naturalnej struktury gliny. Zabieg ten nazywa się wietrzeniem glin.

Czas wietrzenia czy zimowania gliny, nie powinien być krótszy niż 1,5 miesiąca dla glin chudych a 2,5-3 miesiące dla glin bardzo plastycznych.

Wspólną cechą omówionych procesów jest analogiczne przygotowanie hałd z surowca na wolnej przestrzeni, wystawionych na działanie atmosferyczne. Stąd tez powstała ogólna nazwa hałdowanie.

Bardzo często glina wymaga dodatków materiału schudzającego lub przy glinach chudych – dodatku glin tłustych. W tych wypadkach korzystne jest przy przygotowaniu hałdy sypanie warstwy na przemian tłustej gliny i materiału schudzającego. Sprzyja to również dobremu wymieszaniu masy. Odbieranie masy z hałdy musi odbywać się z całej wysokości.

W czasie hałdowania obok omówionych procesów fizycznych zachodzą pewne procesy chemiczne. Sole rozpuszczalne w wodzie wyługowują się. Substancje organiczne i niektóre domieszki mineralne utleniają się.

Praktyka wykazała, że procesy hałdowania wyraźnie podwyższają plastyczność, jednorodność i inne własności technologiczne glin i mas.

W wypadku produkcji nie zmechanizowanej dalsza przeróbka gliny polega na dowilżeniu i przemieszaniu gliny w pionowym mieszadle (prasie pasmowej) o napędzie konnym. Wydajność tych urządzeń wynosi 1m3 / godz.

Dołowaniu poddaje się masę już wstępnie przerobioną. Dołowanie przeprowadza się w pomieszczeniach zamkniętych. W tym celu układa się i ubija glinę w betonowych zasiekach, w ciemnych nie ogrzewanych piwnicach lub magazynach. Dołowanie trwa 10 – 45 dni. W tym czasie następuje ujednorodnienie masy, wyrównanie jej wilgotności, ponadto zachodzą w niej procesy fermentacji i butwienia cząstek organicznych oraz peptyzacja cząstek masy. W sumie daje to wzrost plastyczności masy, zwiększa jej spójność, polepsza jej właściwości technologiczne, przede wszystkich formiercze, oraz sprzyja obniżeniu ilości braków w czasie suszenia i wypalania. Objętość dołowników określa się ze wzoru:

V=Q*Z*2t*K [m3]

Gdzie: Q – wydajność dzienna działu przygotowania masy w m3 na dzień

Z – liczba zmian na dobę

t – czas dołowania w dniach

K – współczynnik napełniania komory (1,25 -2)

Najlepsze efekty otrzymuje się dołując glinę w dołowniach wilgotnych i lekko podgrzewanych (25-32°C).

Masy do prasowania wyrobów ceglarskich są zazwyczaj jednoskładnikowe. W wypadku użycia glin bardzo plastycznych zachodzi niekiedy konieczność ich schudzenia. W tym celu używa się : żużla, złomów z braków produkcyjnych, palonki, łupku, czasem piasku. Pod względem uziarnienia materiał schudzający powinien odpowiadać takim samym warunkom jak glina.

Wilgotność mas stosowanych do prasowania półsuchego wyrobów ceglarskich wynosi od 7 do 11%. Stosowanie mas o większej wilgotności wymaga podwyższenia ciśnienia prasowania. Często ze względu na proces mielenia gliny musi się ją wysuszyć, by nie zalepiała młynów. Po mieleniu staje się konieczne dodatkowe jej nawilżenie do potrzebnej do formowania wilgotności. Nawilżania masy wodą dokonuję się najczęściej w dwuwałowych mieszadłach łopatkowych. Lepsze nawilżenie uzyskuje się w mieszadłach Eiricha, ze względu jednak na okresowe działania stosowanie tych urządzeń jest ograniczone.

Granice wilgotności ustala się doświadczalnie dla każdej masy indywidualnie. Dokładność nawilżania powinna wynosić +/- 1% w stosunku do ustalonych granic.

Stopień zagęszczenia masy określa się współczynnikiem ściskania. Wartość liczbowa tego współczynnika wyraża się stosunkiem wysokości warstwy masy wsypywanej do formy do grubości wyrobu po sprasowaniu. Największy wpływ na współczynnik ściskania ma wilgotność masy, mniejszy wpływ ma ciśnienie.

Każdej wilgotności odpowiada inne graniczne ciśnienie, przy którym następuje wymagane zagęszczenie masy. Jego przekroczenie powoduje rozwarstwienie masy równolegle do powierzchni nacisku, spowodowane zaprasowaniem powietrza.

Ciśnienie przy prasowaniu na sucho rozkłada się nierównomiernie, w poprzecznym przekroju surówki. W warstwach położonych bezpośrednio pod powierzchnią naciskającą następuje największe zagęszczenie masy. Warstwy znajdujące się głębiej wykazują mniejsze zagęszczenie.

Sposób przekazywania ciśnienia w masie przy prasowaniu półsuchym zależy także od składu granulometycznego gliny. Najtrudniej ulegają sprasowaniu masy plastyczne o dużej liczbie drobnych ziaren. Masy chude łatwiej ulegają sprasowaniu.

Wprowadzenie dodatków schudzających pozwala otrzymać surówkę o bardziej równomiernej gęstości.

Wprowadzenie do masy mielonego złomu ceglanego (8-10%) jest bardzo skutecznym sposobem wyłączającym rozwarstwienie surówki. Można stosować także inne dodatki np. żużel, piasek, dodatki te ustala się doświadczalnie.

Poważny wpływ na zagęszczenie surówki ma czas trwania maksymalnego nacisku. Im dłuższy jest ten czas, tym równomierniej sprasowany jest wyrób. Tłumaczy się to przejściem odkształceń sprężystych w masie w odkształcenia trwałe oraz lepszym odpowietrzeniem.

Aby otrzymać równomierne zagęszczenie masy stosuje się dwustronne prasowanie. Sprasowanie masy odbywa się kilkustopniowo.

Sprasowanie wstępne odbywa się przy niskim ciśnieniu ok. 50kg/cm2 ma ono zapewnić wyciśnięcie powietrza. Kolejne sprasowanie ma dotłoczyć masę do pożądanej gęstości i odbywa się przy wzrastającym do maksymalnej wielkości ciśnieniu.

W zakładach ceramiki budowlanej stosowane są różne typy mas. Do prasowania cegieł używa się najczęściej pras kolankowo – dźwigniowych i ciernych. Prasy mechaniczne dają nacisk jednostronny od góry. Tylko w niektórych typach znajdują się urządzenia dotłaczające także od dołu.

Czynności przy prasowaniu sprowadzają się do wsypania masy do formy, sprasowania a następnie wypchnięcia i odbioru sprasowanej kształtki.

6. Suszenie

Suszenie materiałów to proces usuwania wilgoci poprzez jej odparowywanie, zachodzące z reguły pod wpływem dostarczania energii cieplnej. Para wodna wchłaniana jest przez gazowe medium suszące i razem z nim usuwana jest z suszarni. Suszeniu poddaje się zarówno surowce, sporządzone z nich masy, jak i wyformowane wyroby.

Wilgoć zawartą w materiałach ceramicznych z reguły stanowi woda, rzadziej roztwory wodne. Woda może być związana z materiałem stałym w różny sposób. Ze względu na energię tego wiązania można wyróżnić trzy typy wiązania wody z materiałem stałym:

- woda związana mechanicznie – oddziela od siebie ziarna substancji stałej, wypełnia pory, kapilarne kanaliki lub wolne przestrzenie międzyziarnowe. Może pochodzić ze złoża surowcowego, z opadów atmosferycznych, bywa też dodawana celowo dla uplastycznienia masy. Nazywa się ją wodą zarobową.

- woda związana fizykochemicznie – wilgoć adsorbowana na powierzchni ziaren substancji stałej stykających się z parą wodną, tworząca na ich powierzchni cienką błonkę. Adsorpcja trwa do momentu osiągnięcia przez materiał określonego stanu równowagi.

- woda związana chemicznie – woda krystalizacyjna charakterystyczna dla niektórych minerałów np. ilastych, w których woda w postaci grup OH wbudowana jest w sieć krystaliczną. Wody tej nie można usunąć bez zniszczenia pierwotnej struktury materiału.

Celem suszenia jest zmniejszenie wilgotności materiałów zbudowanych z substancji stałych do takiego poziomu, który jest właściwy dla dalszego ich przerobu lub stosowania. W ciałach stałych wilgoć może znajdować się na powierzchni zewnętrznej (materiały lite), albo w ich wnętrzu (materiały o budowie ziarnistej i włóknistej). W ceramice w zdecydowanej większości mamy do czynienia z materiałami ziarnistymi, których budowa charakteryzuje się mniej lub bardziej porowatą teksturą.

Parowanie wody z powierzchni materiałów wilgotnych odbywa się tak jak parowanie ze swobodnej powierzchni wody. Jeżeli nad powierzchnią wody przepływa powietrze, to w wyniku parowania wytwarza się nad nią nieruchoma tzw. graniczna warstewka pary wodnej, oddzielająca powierzchnię wody od otaczającego powietrza. Od strony powierzchni wody warstwa ta jest nasycona wilgocią do stanu odpowiadającego prężności pary wodnej w temperaturze wody. W miarę oddalania się od tej powierzchni prężność pary wodnej maleje, na końcu warstwy jest równa prężności pary wodnej w zawartej w strumieniu powietrza. Na grubości warstwy granicznej występuje więc gradient prężności pary wodnej będący siłą napędową dyfuzji cząstek pary w kierunku zewnętrznej powierzchni warstwy, skąd cząstki te są porywane przez strumień powietrza. Na ich miejsce wskutek parowania wydzielają się na powierzchni materiału nowe cząstki pary, przez co proces parowania nabiera charakteru ciągłego. Proces przemieszczania się cząstek pary przez warstwę graniczną nazywany jest dyfuzja zewnętrzną. Szybkość parowania ze swobodnej powierzchni wody zależy od parametrów powietrza: temperatury, wilgotności oraz szybkości przepływu. Wilgotność i temperatura powietrza determinują jego zdolność do wchłaniania wilgoci. Od szybkości przepływu powietrza zależy grubość warstewki granicznej: im prędkość ta jest większa, tym grubość warstewki granicznej będzie mniejsza i cząstki pary wodnej mają do przebycia krótszą drogę, a więc parowanie będzie szybsze.

Przebieg suszenia materiałów zawierających wilgoć również w swym wnętrzu jest bardziej złożony, bo ubywaniu wilgoci z powierzchni musi towarzyszyć dopływ wilgoci z wnętrza na powierzchnię. Ruch wilgoci ku powierzchni materiału realizowany jest drogą tzw. dyfuzji wewnętrznej, zależnej od rozkładu stężeń wilgoci we wnętrzu materiału. Ruch wilgoci odbywa się z miejsc o stężeniu większym do miejsc o stężeniu mniejszym. Dyfuzja wilgoci może być wywołana także różnicą temperatur w poszczególnych miejscach materiału suszonego.

Suszenie wyrobów ceramicznych uwarunkowane jest właściwościami mas, z których je formowano, a zwłaszcza ich wilgotnością. W przypadku mas sypkich zabieg ten jest praktycznie bezproblemowy. Również w przypadku stosowania mas lejnych, mimo ich dużej wilgotności, suszenie wyrobów jest stosunkowo łatwe, gdyż znaczna ilość wody zostaje wchłonięta przez formy gipsowe jeszcze w czasie formowania. Suszenie wyrobów formowanych z mas plastycznych jest natomiast operacją złożona, stwarzającą możliwość powstawania braków. Masę plastyczną możemy zdefiniować jako przestrzenny układ cząstek stałych oddzielonych od siebie błonkami zaadsorbowanej wody. Podczas suszenia procesowi parowania z powierzchni masy towarzyszy migracja wilgoci z wnętrza na powierzchnię. Skutkiem ubywania wilgoci we wnętrzu materiału jest zmniejszanie się grubości błonek wodnych na ziarnach masy, dzięki czemu cząstki stałe zbliżają się do siebie, co na zewnątrz przejawia się zmniejszeniem objętości układu. Skurcz objętościowy masy początkowo równy jest objętości usuniętej z wnętrza wody, później, w miarę ubytku wilgoci, zachodzi coraz wolniej, aby wreszcie ustać zupełnie. Wówczas wszystkie ziarna pozbawione otoczek wody opierają się już o siebie. Wilgotność odpowiadająca temu momentowi nazywana jest wilgotnością krytyczną. Wskutek likwidacji otoczek woda występuje już tylko w części porów i kapilar międzyziarnowych. Po przekroczeniu punktu wilgotności krytycznej objętość materiału pozostaje już stała do końca suszenia. Powierzchnia parowania przesuwa się coraz bardziej do środka materiału, proces suszenia staje się coraz powolniejszy. Proces suszenia zostaje zakończony w momencie, gdy suszony materiał osiągnie stan wilgotności równowagowej, tzn. takiej, która jest w równowadze z wilgotnością medium suszącego.

Towarzyszące suszeniu mas ceramicznych zjawisko kurczenia się jest bardzo ważne dla bezbrakowego przebiegu tej operacji. Wielkość skurczu mas zależy głównie od objętości filmów wodnych rozdzielających cząstki stałe. Największą skurczliwość będą więc posiadały masy tłuste, zawierające dużo cząstek ilastych.

Po ustaniu kurczenia się powierzchnia parowania zaczyna stopniowo przemieszczać się w głąb wyrobu i powierzchnia wyrobu jaśnieje.

Procent wilgotności szczątkowej jest niewielki, jest wyznaczony z góry zależnie od wyrobu. W przypadku produkcji ceramiki budowlanej nieszkliwionej nie jest celowe suszenie wyrobów do wilgotności odpowiadającej wilgotności szczątkowej mniejszej od wilgotności higroskopijnej gliny. Wyroby przesuszone chłoną wilgoć powietrza do stanu równowagi z prężnością pary w powietrzu. Następuje to przy dostatecznie długim przebywaniu wysuszonych wyrobów w warunkach atmosferycznych. Nieekonomiczność takiego suszenia jest oczywista, gdy suszy się wyrób do niskiej wartości wilgoci należy go od razu wypalać.

Wyroby ceramiki budowlanej suszy się zwykle do 6 – 10 % wilgotności szczątkowej, co odpowiada wilgotności równowagowej.

Bardzo ważna jest właściwość wysychania glin: im bardziej plastyczna i rozdrobniona jest glina, tym wyższa jest jej higroskopijność i tym większa jest jej wilgotność równowagowa w tych samych warunkach.

Skurczliwość przy suszeniu jest tym większa, im bardziej rozdrobniona i plastyczna jest glina.

Zachowanie się gliny i masy ceramicznej jest nieco inne przy różnych szybkościach suszenia. Powolne suszenie powoduje większy skurcz gliny niż przy suszeniu szybkim; przy dużej szybkości suszenia gęstość objętościowa gliny i jej wytrzymałość maleją.

Wprowadzenie do gliny elektrolitu z dwuwartościowym lub trójwartościowym kationem albo zwiększenie ilości środka schudzajacego zmniejsza jej kurczenie się w trakcie suszenia. Ma to zastosowanie w produkcji.

Proces suszenia surowego wyrobu ceramicznego można podzielić na dwa okresy. W pierwszym okresie, kiedy następuje kurczenie się i cząstki przesuwają się względem siebie, a wytrzymałość wilgotnej gliny na ścinanie jest jeszcze mała, nie wolno przyspieszać suszenia z powodu niebezpieczeństwa pojawienia się pęknięć na wyrobie. W okresie drugim, kiedy kurczenie zakończyło się, proces suszenia może przebiegać szybko. Dlatego należy zachowywać odpowiednie szybkości suszenia w pierwszym i drugim okresie, ma to wpływ na warunki suszenia wyrobów.

W praktyce szybkość suszenia wyrobu w różnych jego okresach, przy nierównomiernym polu cieplnym, może być niejednakowa. Dlatego też kurczenie się w różnych częściach plastycznie uformowanego wyrobu może przebiegać nierównomiernie. Wskutek tego między częścią zewnętrzną i środkową wyrobu powstają naprężenia rozciągające i ścinające, które mogą przekroczyć granicę wytrzymałości i spowodować pęknięcia.

Na specjalną uwagę zasługuje fakt, że pęknięcia pojawiają się nie w pierwszych chwilach suszenia, kiedy spadek wilgotności w warstwie powierzchniowej jest nieduży, a po upływie pewnego czasu, kiedy ustali się krytyczny spadek wilgotności w środku i na powierzchni wyrobu.

W związku z tym, że przy suszeniu płaskich wyrobów utrata wilgotności na krawędziach następuje znacznie szybciej niż w środku, bardzo szybko może powstać krytyczny spadek wilgotności. W celu jego uniknięcia należy wstrzymać suszenie krawędzi.

Wydzielanie się wilgoci z wyrobów ceramicznych w pierwszym niebezpiecznym okresie ich suszenia można przyspieszyć, bez szkody dla ich jednolitości, za pomocą takich środków przyspieszenia dyfuzji wilgoci, jak:

- schudzanie gliny – kapilary stają się w przekroju większe, gliny jest mniej, wilgotność jest mniejsza i okres kurczenia się jest krótszy,

- wykorzystanie uprzednio odwodnionej gliny w ilości do 50 – 60 %, w charakterze środka obniżającego wilgotność i środka schudzającego; zmniejsza się przy tym wilgotność masy, skurczliwość i naprężenia,

- mieszanie glin różnych gatunków, jest to korzystny sposób przyspieszenia wysychania masy w czasie suszenia, a zarazem środek ogólnego polepszenia jakości wyrobów,

- nawilżanie gliny parą w suszarce, nagrzewanie gliny z wykorzystaniem ciepła z suszarki w przypadku, gdy wyrób poddaje się od razu suszeniu, przyspieszanie suszenia wynosi 25 – 30 %,

- zmniejszenie zawartości wody zarobowej i odpowiednio zwiększenie mocy prasy pasmowej,

- przejście na produkcje pustaków wielokanałowych, pustki w ilości 20 % pozwalają przyspieszyć suszenie o 25 %,

- wprowadzenie z wodą zarobową do gliny elektrolitów zawierających kationy Ca2+, Al3+ , zmniejsza się przy tym zawartość wilgoci głównie w błonkach solwatacyjnych.

Parametry suszenia mogą być umownie podzielone na trzy okresy. Okres pierwszy stałej temperatury i wysokiej wilgotności względnej nośnika ciepła, pod którego wpływem następuje rozgrzewanie wyrobu, okres drugi słabego wzrostu temperatury i małego spadku wilgotności nośnika ciepła, okres trzeci znacznego wzrostu temperatury i zmniejszenia wilgotności po zaprzestaniu kurczenia się, ubytek masy wyrobu po suszeniu.

Prędkość przepływu nośnika ciepła wyznacza się doświadczalnie: od 0,5 do 2 – 3 m/s w przypadku suszenia wyrobów grubościennych i 3 – 10 m/s w przypadku suszenia wyrobów cienkościennych. Nośnikiem ciepła mogą być powietrze lub gazy spalinowe.

Suszarnie w przemyśle ceramicznym

Suszenie materiałów może się odbywać za pomocą powietrza atmosferycznego, powietrza celowo podgrzewanego, mieszaniną powietrza atmosferycznego ze spalinami lub samymi tylko spalinami. W pierwszym przypadku mówimy o suszeniu naturalnym, w pozostałych – o suszeniu sztucznym.

W nowoczesnych zakładach ceramicznych suszenie, zarówno surowców jak i półfabrykatów, odbywa się wyłącznie metodą sztuczną, zapewniającą znacznie większą wydajność oraz pełną kontrolę przebiegu procesu.

Proces suszenia może być prowadzony w sposób okresowy lub ciągły. Przy suszeniu okresowym materiał umieszczony jest w komorze, przez którą w sposób ciągły przepływa tylko medium suszące. Materiał przebywa w suszarni tak długo, aż jego wilgotność obniży się do żądanej wielkości. Proces taki cechuje się prostotą operacji, można też przerwać go w każdej chwili, wskutek czego łatwo jest regulować jego przebieg. Wadami są: słabe wykorzystanie ciepła oraz niejednakowy, zależny od miejsca ustawienia w suszarni, stopień wysuszenia materiału. Przy suszeniu ciągłym materiał jest stale wprowadzany do suszarni, przez którą przemieszcza się ulegając wysuszeniu strumieniem przepływających gazów, a następnie odbierany jest z drugiego jej końca. Zaletą tego sposobu jest jednorodność wysuszenia i lepsze wykorzystanie ciepła.

W przemyśle spotyka się wiele rodzajów suszarni różniących się konstrukcją i sposobem działania. Suszarnie te można klasyfikować według różnych kryteriów, np. według przeznaczenia, charakteru pracy, rodzaju medium suszącego czy sposobu jego przepływu. Opierając się na kryterium przeznaczenia suszarnie dzielimy na:

- suszarnie dla surowców

- suszarnie dla wyrobów

- suszarnie dla wyrobów emaliowanych.

Do suszenia wyrobów stosowane jest wiele rodzajów suszarni, które można podzielić na dwie zasadnicze grupy, a mianowicie suszarnie o pracy okresowej (komorowe) oraz suszarnie o pracy ciągłej.

Suszarnie o pracy okresowej

Suszenie w suszarniach o pracy okresowej (komorowych) odbywa się cyklicznie: każdorazowy cykl pracy obejmuje załadunek surówki, suszenie nieruchomego wsadu i jego wyładunek. Do suszenia stosuje się najczęściej powietrze podgrzewane we własnych grzejnikach lub gorące powietrze z wymienników ciepła lub pieców wypałowych.

Ruch medium suszącego może być naturalny, opierający się na zjawisku konwekcji, lub tez wymuszony za pomocą wentylatorów. Ze względu na kierunek jego przepływu w komorze wyróżnić można suszarnie z wstępującym, zstępującym, zwrotnym i poziomym przepływem gazów.

Suszarnie komorowe są konstrukcyjnie bardzo proste. Ich główną zaletą jest łatwość dostosowania do różnych warunków suszenia. Stosowane są do suszenia materiałów wrażliwych i materiałów, których wilgotność końcowa jest ściśle określona, a także suszenia niewielkich partii wyrobów wymagających innych warunków niż panujące w suszarniach o pracy ciągłej. Wadą tych suszarni jest okresowość pracy uniemożliwiająca potokowy rytm pracy i utrudniająca automatyzację. W suszarniach okresowych, zwłaszcza konwekcyjnych, materiał na ogół wysycha nierównomiernie. Zużywają także dużo ciepła, do czego przyczyniają się cykliczne oziębianie i powtórne ich nagrzewanie.

Suszarnie o pracy ciągłej

W suszarniach tych proces suszenia odbywa się w sposób ciągły podczas transportu materiału przez komorę suszarniczą. W porównaniu z suszarniami komorowymi o pracy okresowej zapewniają one bardziej równomierne wysuszenie materiałów, ale mają bardziej złożoną konstrukcję z uwagi na to, że odbywa się w nich jednoczesny ruch zarówno gazów suszących, jak i suszonego materiału. W zależności od kierunku przepływu gazów w stosunku do kierunku przemieszczenia się materiału suszarnie te można podzielić na współprądowe i przeciwprądowe, a w przypadku recyrkulacji gazów – także na suszarnie z recyrkulacją wzdłużną, poprzeczna poziomą lub poprzeczną pionową.

Suszarnie współprądowe stosowane są wtedy, gdy temperatury suszenia nie mogą być zbyt wysokie, a materiał nie jest wrażliwy na szybkie suszenie początkowe. Częściej stosowane są suszarnie przeciwprądowe, zapewniające lepsze wykorzystanie ciepła. W suszarniach tych na wchodzący materiał, wilgotny i o niskiej temperaturze, działa uchodzące powietrze o dużej wilgotności i temperaturze niewiele wyższej, wskutek tego materiał powoli się ogrzewa i wysycha. Przesuwając się w głąb suszarni, podnosi on stopniowo swą temperaturę i wysycha pod działaniem coraz gorętszego i bardziej suchego powietrza. Z tego względu suszarnie te są bardzo dogodne dla suszenia półwyrobów ceramicznych wrażliwych na szybkość suszenia. Suszenie poprzecznym strumieniem gazów stosowane jest w niektórych rozwiązaniach tzw. suszarni szybkosuszących.

Stosowane w ceramice suszarnie o pracy ciągłej można podzielić na dwie podstawowe grupy:

- suszarnie tunelowe

- suszarnie konwejerowe

Suszarnie tunelowe, będące typem najbardziej uniwersalnym i najszerzej stosowanym, stanowią grupę największą i najbardziej zróżnicowaną konstrukcyjnie. Transport suszonego materiału może się w nich odbywać na wózkach suszarnianych, wprost na wózkach piecowych lub też, rzadziej, na przenośnikach rolkowych, taśmowych albo linowych. Kanały suszarki o długości od 30 do 36 m, szerokości 1,15 – 1,40 m i wysokości 1,4 – 1,7 m łączy się w bloki obsługiwane przez wąskotorowy tabor wózkowy lub system wentylatorów tłoczących i wyciągowych. Wymuszona poprzeczna cyrkulacja nośnika cieplnego połączona jest zwykle z dużym kosztem energii elektrycznej.

Gorący nośnik ciepła wchodzi od dołu z głównego kanału odprowadzającego po stronie wyładunku surówki (zasada przeciwprądu), mija zasuwę regulującą, posuwa się wzdłuż kanału suszącego i odchodzi na dole pod drugą zasuwę do głównego kanału wylotowego. Wózki w tunelu przesuwają się okresowo, jeden wózek wychodzi do rozładunku, a drugi, załadowany, wprowadza się z przeciwnego końca tunelu.

Stosowanie czystego powietrza, podgrzanego w metalowych grzejnikach, zapewnia dość wysoką graniczną temperaturę podgrzania nośnika cieplnego (150 – 160 C), ale pod względem ekonomicznym wariant ten jest mniej korzystny niż suszenie bezpośrednio mieszanina gazów spalinowych i powietrza.

Suszenie półfabrykatów odbywa się na półkowych wózkach tunelowych z ładowaniem czołowym lub bocznym. Usytuowanie wyrobów w kierunku strumienia gazowego w tunelu zapewnia obmywanie największej ich powierzchni.

Istotne polepszenie pracy suszarek, wymagające jednak dodatkowego nakładu energii, osiąga się przy recyrkulacji nośnika ciepła przez pobranie go z pierwszej pozycji wózków i skierowanie przez wąskie szczeliny w stropie do środkowej części tunelu. Sposób ten jest korzystny jedynie w przypadku jeżeli sposoby prostsze nie dają rezultatu. Recyrkulacja pozwala wyrównać pole temperatur wzdłuż przekroju pionowego i znacznie przyspieszyć suszenie.

Charakterystyka parametrów suszenia w zakładzie zależy od właściwości surowców i kształtu wyrobów i dlatego jest bardzo różnorodna. Czas suszenia cegły wynosi 12 – 48 h, temperatura końcowa uchodzącego nośnika ciepła 25 – 30 C , jego wilgotność względna 75 – 95 %, prędkość przemieszczania się nośnika ciepła w tunelu 0,8 – 2,0 m/s. Wilgotność początkowa masy wnosi 18 – 25 %, a wilgotność końcowa 6 – 8 %.

Najkorzystniejsze jest suszenie przy dużej i stałej objętości nośnika ciepła i przy stałej jego temperaturze. Dlatego w przypadkach, gdy suszenie nie przebiega równomiernie na całej długości tunelu, należy zwiększyć potencjał suszenia w centralnym kanale doprowadzającym, nasilając podgrzewanie lub, co jest właściwsze, zwiększając ilość dopływających gazów przez podwyższenie liczby obrotów wirnika wentylatora zasilającego lub zastąpienie go wentylatorem o większej mocy.

Przemiany zachodzące w masach ceglarskich

W pierwszym okresie wypalania następuje dosuszenie wyrobów, przy stopniowym wzroście temperatury do 200°C. Proces ten charakteryzuję się wydaleniem reszty wody niezwiązanej, której zawartość w surówce wynosi jeszcze od 6-8%. Postęp temperatury w tym okresie powinien być powolny, ok. 7-10°C. Materiał dosuszony nie wykazuje w tym czasie znacznych zmian objętości.

W drugim okresie wypalania zwanym okresem dehydratyzacji, obejmującym dalszy wzrost temperatury do ok. 600°C, następuje wydzielanie wody chemicznie związanej. Równocześnie w procesie dehydratyzacji następuje częściowe rozłożenie substancji organicznych, przy czym produktem tego rozkładu jest pewna ilość gazów, oraz drobna ilość koksu węglowego, pozostająca w surówce. Postęp temperatury wynosi 30 – 50 °C na h. Równocześnie z utratą wody związanej masy ceramiczne trwale tracą plastyczność.

W trzecim okresie, zwanym okresem rozkładu przy wzroście temperatury do 900°C, następuje utlenienie związków organicznych , utrata reszty wody związanej , rozpoczyna się też rozkład związków chemicznych i minerałów.

Czwarty okres, zwany okresem witryfikacji charakteryzuje się poważnymi zmianami w składzie mineralogicznym masy. Temperatura rośnie do 1000°C.

Główne reakcje występujące w czasie wypalania w glinach:

- wydzielanie się wody higroskopijnej z minerałów ilastych i wody z alofanoidów,

- utlenianie domieszek organicznych,

- wydzielanie się wody konstytucyjnej tj. odwadnianie minerałów ilastych,

- reakcje w fazach stałych,

- reakcje fazy ciekłej i tworzenie się stopu szklistego,

- powstawanie nowych faz krystalicznych,

- reakcje dekarbonizacji i usuwania siarki.

Druga grupa reakcji – utlenianie domieszek organicznych – charakteryzuje się efektem endotermicznym w temperaturze 300 – 400C. Część tych domieszek może pozostać nie wypalona przy szybkim wzroście temperatury oraz niewystarczającym doprowadzaniu i dyfuzji tlenu z atmosfery w głąb wyrobu, ujawnia się to w postaci ciemnego rdzenia na przełamie wyrobu. Przy powolnym spalaniu może nastąpić przemiana części węgla w grafit. Spalanie się części organicznych, wprowadzonych do gliny w postaci węgla, przebiega w dwóch etapach. Ponieważ przyczyną osłabienia działania tlenu z powietrza na proces spalania się węgla w glinie jest przeciwprąd CO i CO2 , zatem przy szybszym wzroście temperatury wpływ środowiska utleniającego powinien zmniejszać się, a wpływ wewnętrznego środowiska redukującego – zwiększać, co zależy od porowatości i wielkości wyrobów oraz od koncentracji węgla.

Minerały ilaste działają w procesie swego odwadniania katalitycznie, przyczyniając się do spalania węgla w glinie, a wydzielająca się woda sprzyja spalaniu węgla według reakcji C + H2O = CO + H2 .

Jednocześnie w temperaturze 400C i powyżej 1000C może nastąpić osadzanie się w glinie węgla pochodzącego ze środowiska gazowego, zawierającego 1-3% CO.

Szybkość spalania części organicznych w miarę wzrastania temperatury zwiększa się, ale tylko do momentu pojawienia się fazy ciekłej w wypalonej glinie, po czym znacznie zmniejsza na skutek pogorszenia się dyfuzji tlenu atmosferycznego. Maksymalna szybkość spalania części organicznych występuje w temperaturze ok. 780 – 800C ,dlatego na tym etapie wypalania zaleca się przetrzymywać wyroby przez pewien czas w wyżej podanym zakresie temperatur.

Trzecia grupa reakcji – odwodnienie minerałów ilastych – charakteryzuje się efektem endotermicznym w zakresie temperatur od 500 (450) do 600 (700)C, w niektórych glinach kaolinitowych do 900C. Odwodnieniu towarzyszy także spadek przewodności cieplnej.

Gazowe środowisko wypalania wpływa na intensywność odwadniania; zwiększenie koncentracji H2O w środowisku gazowym wstrzymuje reakcję odwadniania zgodnie z prawem działania mas. Środowisko redukujące, wywołuje reakcję odszczepienia tlenu w aktywnych warunkach „przerwanych wiązań” i obniża temperaturę odwadniania.

Próbki wypalone w środowisku redukującym lub redukująco – utleniającym, uzyskują strukturę normalnie wypalonego czerepu w temperaturze ok. 100C, czyli wcześniej niż w środowisku utleniającym. Oprócz tego obecność Fe2+ w glinach sprzyja tworzeniu się nowych faz polepszających jakość wyrobów ceramiki budowlanej.

Grupa reakcji w stałych fazach glin, przebiegających na drodze dyfuzji (dyfuzja zachodzi dzięki spadkowi potencjału chemicznego na granicy faz), jest opisana za pomocą równań kinetyki i charakteryzuje się różnym przebiegiem tych procesów.

- Al2O3•2SiO2 = 1/3 (3Al2O3•2SiO2) + 4/3SiO2,

- Al2O3•2SiO2 + 3/4 Fe2O3 = FeO•Al2O3 + 1 (FeO•SiO2) + 7/4SiO2 + 3/8O2,

- Al2O3•2SiO2 + 3/2 FeO = FeO•Al2O3 + 1(2FeO•SiO2) + 7/4 SiO2,

- Al2O3•2SiO2 +1/4 FeO = 1 (FeO•Al2O3) + 1 (3Al2O3•2SiO2) + 3/2 SiO2,

- 1/3 (Al2O3•2SiO2) + CaCO3 + 4/3SiO2 = CaO•Al2O3 2SiO2 + CO2.

W zwykłych glinach, zawierających CaCO3, tworzenie się hercynitu, mulitu i anortytu (CaO•Al2O3•2SiO2) jest bardziej prawdopodobne w warunkach redukujących niż w utleniających (5). W glinach z nadmiarem CaCO3 (zawapnione gliny żelaziste) mulit i hercynit rozkładają się tworząc w temperaturze powyżej 960C anortyt, gliniany i krzemiany wapnia oraz braunmileryt.

Obecność dolomitu w glinach lub dodanie MgO do gliny może spowodować tworzenie się kordierytu w czerepie.

Reakcja dekarbonizacji CaCO3, MgCO3 i dolomitu przebiega intensywnie pod normalnym ciśnieniem w różnych temperaturach: w przypadku MgCO3 – w 650C, w przypadku CaCO3 –w 900C. Obecność gliny odwodnionej i domieszek nieorganicznych Fe2O3, TiO2, SiO2 i innych przyczynia się do przyspieszenia reakcji dekarbonizacji, co może być przypisane zwiększeniu tworzenia się faz z udziałem CaO i MgO. W obecności dolomitu może więc się tworzyć diopsyd CaO•MgO•2SiO2, w obecności CaO i Fe2O3 – glinokrzemiany i żelaziany.

W zwykłych glinach hydrołyszczykowych, w szczególności zawierających domieszki montmorylonitu, podczas wypalania tworzy się krystobalit.

Krystobalit powstający w czerepie, jak też wprowadzony sztucznie, przeszkadza spiekaniu się gliny. Podobnie działa krzemionka bezpostaciowa, która podczas wypalania przemienia się w krystobalit. Dodanie kwarcu krystalicznego zwiększa obszar spiekania gliny i w dostatecznej temperaturze (rzędu 1200C) bierze aktywny udział w spiekaniu. W niższej temperaturze wypalania (do 1000C) kwarc zachowuje jedynie właściwości środka schudzającego.

Krystobalit tworzący się podczas wpalania glin hydrołyszczykowo-kaolinitowych, montmorylonitowo-kaolinitowych, kaolinitowo-montmorylonitowych i innych obniża bardzo odporność termiczną wyrobów, „rozluźnia czerep” i zwiększa jego przesiąkliwość i nasiąkliwość. Działanie osłabiające krystobalitu może być eliminowane przez wprowadzenie do masy ceramicznej takich składników, jak mielony sjenit neofilinowy i drobno mielone dodatki skał ze składnikiem skaleniowym. Wprowadzenie tych dodatków zwiększa stopień tworzenia fazy szkła, w której krystobalit rozpuszcza się.

Tworzenie się fazy ciekłej szkła w glinach hydrołyszczykowych rozpoczyna się najmniej od temperatury 700C, ale intensywne powstawanie tych faz zaczyna się dopiero w temperaturach wyższych o 150 – 200C. Pojawienie się fazy szkła sprzyja dalszemu rozpuszczaniu się w niej pewnej części mineralnych składników gliny i nowemu tworzeniu się minerałów. Faza szkła ułatwia spiekanie i tworzenie się czerepu. Pod względem fizycznym działanie fazy szkła charakteryzuje się tym, że następuje kurczenie się wyrobu. Przez przetrzymywanie i dojrzewanie czerepu uzyskuje się różny stopień rozwoju fazy szkła, który wpływa na różną gęstość czerepu (porowatość).

Na ten proces składają się operacje przetrzymywania: „wypalanie” i „hartowanie”. W celu uzyskania cegły właściwej jakości, tj. o kolorze żywej czerwieni i wydającej dźwięk przy uderzaniu, „wypalanie” należy przeprowadzić w temperaturze 980 – 1000C, a hartowanie – do 800C. Oprócz tego przetrzymywanie jest konieczne do wyrównania pola temperatur w piecu.

Studzenie wypalonych wyrobów jest równie ważną operacją. W temperaturze 800 – 780C czerep wyrobu ceramiki budowlanej znajduje się w stanie piroklastycznym i przechodzi w stan stały; dlatego należy opóźnić studzenie, aby uniknąć pojawienia się naprężeń, które mogą spowodować lokalne rozerwania (pęknięcia). Za wrażliwy uważany jest również odcinek studzenia w granicach temperatur 650 – 500C, w związku z odwracalną przemianą ?-ß-kwarc.

Wypalanie w środowisku redukcyjnym rozszerza interwał spiekania, intensyfikuje reakcje i znacznie powiększa wytrzymałości mrozoodporność wyrobów w porównaniu z analogicznymi wskaźnikami po wypalaniu w środowisku utleniającym. Jednak zdarza się przy tym, że niezupełne spalanie paliwa, zwiększenie kruchości wyrobów i kurczenie się przybiera gwałtowny charakter. Wypalanie w środowisku redukującym stosuje się w przypadkach, gdy chce się otrzymać cegłę w odcieniu szarym a nie czerwonym.

Znacznie większe zalety technologiczne i wartość ekonomiczną ma wypalanie redukująco- utleniające. W wyniku takiego wypalania zmniejsza się znacznie kruchość czerepu, wzrasta 1,5-2 krotnie mrozoodporność i znacznie zwiększa się wytrzymałość wyrobów.

W procecie wypalania w środowisku redukująco-utleniającym obniża się temperatura otrzymywania gotowej ceramiki budowlanej z glin hydrołyszczykowych do 800C i z glin węglano-hydrołyszczykowych – do 900C. Zaleca się utrzymywać środowisko utleniające do temperatury 500 -600C, redukujące przy 600 – 900C i ponownie utleniające w strefie przetrzymywania („hartowanie”). W praktyce warunki takie można uzyskać w piecach tunelowych za pomocą regulacji doprowadzania powietrza pierwotnego. Osiąga się to przez zwiększenie dopływu gorącego powietrza, czyli zmianę liczby obrotów wentylatora wyciągowego i nadmuchu, oraz przez regulację ciśnienia w przestrzeni podwózkowej.

Szybkość odwadniania i tworzenia się faz w zwykłych glinach przy wzroście i przetrzymywaniu temperatury oraz szybkość studzenia wyrobów mogą być bardzo znaczne. Doświadczenia produkcyjne wykazują, że cegłę normalną można wypalić w 7 – 8 h, a pustaki w ciągu 6 – 6,5 h, nie licząc czasu studzenia.

W najbardziej niebezpiecznym okresie usuwania wody higroskopijnej i alofanoidowej z surówki należy znacznie zwiększyć szybkość omywającego strumienia gazowego i stopniowo podnosić temperaturę w piecu o 50 – 80 C w ciągu godziny. W tym przypadku ilość wydzielanej wody z jednej cegły wynosi 200g/h.

Etap odwodnienia i początku reakcji, który trwa do temperatury 800 C, może przebiegać z prędkością wzrostu temperatury o 300 C w ciągu godziny dla cegły pełnej i o 400 C w ciągu godziny dla pustaka. Etap wypalania części organicznych w wyrobie w temperaturze 800 – 850 C w środowisku utleniającym może trwać 1 – 1,5 h. Wzrost temperatury wynosi: do 900 – 950 C w ciągu 1,5 h dla cegły pełnej i 0,5 – 1 h dla wyrobu drążonego. Czasy te dla różnych glin mogą zmieniać się z odchyleniem w obie strony.

Czas wygrzewania zależy od konstrukcji pieca i jest określony koniecznością wyrównania temperatury na wysokości ustawki.

Parametry studzenia wyrobów związane są z ich rozmieszczeniem, ponieważ przewodność cieplna rzędu 0,93 W/m•C w temperaturze zbliżonej do 900C jest praktycznie jednakowa dla różnych glin. Temperaturę do 750 C można obniżać powoli (nie więcej niż 150 C w ciągu godziny) w związku z przejściem lepkiej fazy szkła w stałą i możliwością pojawienia się znacznych naprężeń. Prędkość studzenia wyrobów od 750 do 600 C może być zwiększona ( 350 – 400 C w ciągu godziny); w temperaturze 600 – 500 C studzenie może być wstrzymane z powodu możliwości pojawienia się naprężeń termicznych związanych z „efektem kwarcowym”. Dalej prędkość studzenia może być bardzo duża. W przypadku niektórych glin, przeważnie hydrołyszczykowych, ogolny czas wypalania i studzenia może wynosić dla cegły pełnej 7 – 8 h, a dla pustaka 5 – 6 h.

Przeszkodę do uzyskania wymienionej szybkości wypalania stanowią istniejące konstrukcje pieców i niezbyt dobra jakość materiałów ogniotrwałych.

Charakterystyka pieców stosowanych do wypalania wyrobów ceglarskich

Wypalanie wyrobów ceglarskich prowadzi się w różnego rodzaju piecach.

Pierwszy przypadek do piece o działaniu okresowym.

Najprymitywniejsze są piece mielerzowe. Ustawia się je z surówki i po wypaleniu całkowicie rozbiera. Mielerze nie mają ścian murowanych a tylko są ułożone surówką zatartą od zewnątrz polepą z bardzo chudej gliny. Szerokość mielerzy u podstawy najczęściej wynosi ok. 5,6m długość zależy od ilości surówki przygotowanej do wypalania. Wysokość mielerza wynosi najczęściej 25 warstw.

Gęstość ustawienia surówki w mielerzu wynosi 280 sztuk na 1 m3. Zużycie paliwa na 1000 sztuk cegieł wynosi przy wypalaniu węglem 100 do 150 kg węgla grubego i 250 do 300 kg miału. Przy stosowaniu opału mieszanego wynosi ok. 200kg węgla i 0,5-0,75 m3 drewna. Pełny cykl wypalenia jednego mielerza o pojemności 100.000 sztuk wynosi: ustawianie 56h, dosuszanie 72h, wypalanie 72h, stygnięcie 72h, rozbiórka 32h, razem 304h. Podane ilości zużycia paliwa i czas pełnego cyklu wypalenia mogą ulec pewnym zmianom zależnie od gatunku użytego węgla, warunków atmosferycznych, dokładności wykonania płaszcza mielerza itp.

Piece polowe są ulepszonym typem pieca mielerzowego. Posiadają ściany i paleniska stałe. Gęstość ustawienia surówki wynosi średnio 220 sztuk na 1m3 komory ogniowej. Wymiary pieca uzależnione są od rodzaju opału.

Mielerze i piece polowe nie mają sklepień ani komina. Górną powierzchnię pokrywa się warstwą surówki na płask z pozostawieniem szczelin do ujścia spalin.

Innym typem pieca polowego jest piec rowowy. Jest on zagłębiony poniżej poziomu terenu. Jest ekonomiczniejszy od poprzednich pod względem użycia paliwa, daje możliwości bardziej równomiernego rozłożenia temperatury.

Piece o działaniu ciągłym można podzielić na dwie grupy:

Piece w których wsad stoi a ruchoma jest strefa wypalania i piece w których jest stała strefa ogniowa a wsad jest ruchomy.

Do pierwszej grupy należą piece kręgowe Hoffmanna, piece „zygzak” i piece Mendheima.

Do drugiej grupy należą piece tunelowe.

Piec kręgowy Hoffmanna ma kształt owalny złożony jest z kanału ogniowego w którym ustawiany jest wsad do wypalania. Najczęściej kanał ma szerokość 2,5-4,5m wysokość 2,5-3,5m i długość 60 – 120m. Zasypywanie paliwa następuję przez czeluście zasypowe w sklepieniu. Zaletą tych pieców jest to że spalanie paliwa następuje bezpośrednio na wsadzie co sprzyja lepszemu wykorzystaniu ciepła spalania. Zużycie paliwa wynosi 120 – 260 kg na 1000 sztuk cegieł.

Równocześnie powietrze potrzebne do spalania przechodzi przez strefę studzenia, studzi materiał już wypalony i podgrzany dochodzi do strefy spalania, spaliny ze strefy ogniowej przechodzą przez surówkę przygotowaną do wypalenia i ogrzewają ją oddając swoje ciepło. W ten sposób 4/5 kanału zajęte jest stale przez strefę studzenia, wypalania i podgrzewania a w 1/5 następuje wyładunek wyrobów u ustawienie nowej surówki. Piece Hoffmanna mogą być bezsklepieniowe lub sklepieniowe.

Literatura:

1 ) Wykłady prof. Jerzy Piech

2) „Ceramika” Avgustinik, Arkadij Ivanovic Warszawa: Arkady, 1980 r.

Str. 163-180

3) Skrypt „Operacja suszenia i suszarnie w przemyśle ceramicznym”

Jerzy Piech

4) konsultacje

Źródło: www.sciaga.pl